См. Документы Федеральной службы по экологическому, технологическому и атомному надзору

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ

И АТОМНОМУ НАДЗОРУ

ПРИКАЗ

от 14 ноября 2018 г. N 553

ОБ УТВЕРЖДЕНИИ ФЕДЕРАЛЬНЫХ НОРМ И ПРАВИЛ

В ОБЛАСТИ ИСПОЛЬЗОВАНИЯ АТОМНОЙ ЭНЕРГИИ "ПРАВИЛА КОНТРОЛЯ

МЕТАЛЛА ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ

УСТАНОВОК ПРИ ИЗГОТОВЛЕНИИ И МОНТАЖЕ"

В соответствии со статьей 6 Федерального закона от 21 ноября 1995 г. N 170-ФЗ "Об использовании атомной энергии" (Собрание законодательства Российской Федерации, 1995, N 48, ст. 4552; 1997, N 7, ст. 808; 2001, N 29, ст. 2949; 2002, N 1, ст. 2; N 13, ст. 1180; 2003, N 46, ст. 4436; 2004, N 35, ст. 3607; 2006, N 52, ст. 5498; 2007, N 7, ст. 834; N 49, ст. 6079; 2008, N 29, ст. 3418; N 30, ст. 3616; 2009, N 1, ст. 17; N 52, ст. 6450; 2011, N 29, ст. 4281; N 30, ст. 4590, ст. 4596; N 45, ст. 6333; N 48, ст. 6732; N 49, ст. 7025; 2012, N 26, ст. 3446; 2013, N 27, ст. 3451; 2016, N 14, ст. 1904; N 15, ст. 2066; N 27, ст. 4289; 2018, N 22, ст. 3042; N 32, ст. 5135), подпунктом 5.2.2.1 пункта 5 Положения о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. N 401 (Собрание законодательства Российской Федерации, 2004, N 32, ст. 3348; 2006, N 5, ст. 544; N 23, ст. 2527; N 52, ст. 5587; 2008, N 22, ст. 2581; N 46, ст. 5337; 2009, N 6, ст. 738; N 33, ст. 4081; N 49, ст. 5976; 2010, N 9, ст. 960; N 26, ст. 3350; N 38, ст. 4835; 2011, N 6, ст. 888; N 14, ст. 1935; N 41, ст. 5750; N 50, ст. 7385; 2012, N 29, ст. 4123; N 42, ст. 5726; 2013, N 12, ст. 1343; N 45, ст. 5822; 2014, N 2, ст. 108; N 35, ст. 4773; 2015, N 2, ст. 491; N 4, ст. 661; 2016, N 28, ст. 4741; N 48, ст. 6789; 2017, N 12, ст. 1729; N 26, ст. 3847; 2018, N 29, ст. 4438), приказываю:

Утвердить прилагаемые федеральные нормы и правила в области использования атомной энергии "Правила контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже" (НП-105-18).

Руководитель

А.В.АЛЕШИН

Утверждены

приказом Федеральной службы

по экологическому, технологическому

и атомному надзору

от 14 ноября 2018 г. N 553

ФЕДЕРАЛЬНЫЕ НОРМЫ И ПРАВИЛА

В ОБЛАСТИ ИСПОЛЬЗОВАНИЯ АТОМНОЙ ЭНЕРГИИ "ПРАВИЛА КОНТРОЛЯ

МЕТАЛЛА ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ

УСТАНОВОК ПРИ ИЗГОТОВЛЕНИИ И МОНТАЖЕ"

(НП-105-18)

I. Назначение и область применения

1. Настоящие федеральные нормы и правила в области использования атомной энергии "Правила контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже" (НП-105-18) (далее - Правила) разработаны в соответствии с Федеральным законом от 21 ноября 1995 г. N 170-ФЗ "Об использовании атомной энергии", Положением о разработке и утверждении федеральных норм и правил в области использования атомной энергии, утвержденным постановлением Правительства Российской Федерации от 1 декабря 1997 г. N 1511 (Собрание законодательства Российской Федерации, 1997, N 49, ст. 5600; 2012, N 51, ст. 7203).

2. Настоящие Правила устанавливают требования к контролю (порядок проведения, виды, объемы, методы, нормы оценки качества по результатам контроля) состояния основного металла, металла сварных соединений и металла наплавленных поверхностей (далее, если не оговорено особо, - металла) при конструировании, проектировании, изготовлении и монтаже указанных в пункте 3 настоящих Правил оборудования и трубопроводов атомных энергетических установок.

3. При изготовлении и монтаже должен выполняться контроль состояния металла:

а) оборудования и трубопроводов, на которые распространяется действие федеральных норм и правил в области использования атомной энергии "Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок" (НП-089-15), утвержденных приказом Федеральной службы по экологическому, технологическому и атомному надзору от 16 декабря 2015 г. N 521 и зарегистрированных Минюстом России 9 февраля 2015 г. N 41010 (далее - НП-089-15);

б) оборудования и трубопроводов, работающих под избыточным, гидростатическим или вакуумметрическим давлением и отнесенных к элементам третьего класса безопасности, на которые не распространяется действие НП-089-15;

в) опор, подвесок, крепежных изделий оборудования и трубопроводов, указанных в подпунктах "а" и "б" настоящего пункта;

г) внутрикорпусных устройств водо-водяных реакторов и реакторов на быстрых нейтронах;

д) металлоконструкций бассейнов выдержки, бассейнов перегрузки и хранения отработавшего ядерного топлива атомных энергетических установок.

4. Организация-изготовитель и (или) монтажная организация должны контролировать состояние металла оборудования и трубопроводов в соответствии с технологической документацией на проведение контроля, разработанной с учетом требований конструкторской документации.

5. Конструкторская документация в части, относящейся к контролю состояния металла, подлежит оценке соответствия в форме экспертизы.

6. Технологическая документация на проведение контроля (далее - технологическая документация) оборудования, деталей и сборочных единиц трубопроводов, изготовленных (смонтированных) до вступления в силу настоящих Правил или находящихся в изготовлении (монтаже) на момент их вступления в силу, переработке не подлежит.

7. Контроль состояния металла оборудования и трубопроводов при изготовлении и монтаже должен выполняться персоналом, прошедшим соответствующую теоретическую и практическую подготовку и допущенным к самостоятельной работе в порядке, установленном ГОСТ Р-50.05.11-2018 "Система оценки соответствия в области использования атомной энергии. Персонал, выполняющий неразрушающий и разрушающий контроль металла. Требования и порядок подтверждения компетентности", утвержденным приказом Федерального агентства по техническому регулированию и метрологии от 6 марта 2018 г. N 122-ст (Стандартинформ, 2018).

8. Используемые термины и определения приведены в приложении N 1 к настоящим Правилам.

II. Общие требования к контролю

9. Контроль состояния металла оборудования и трубопроводов при изготовлении и монтаже должен проводиться для:

а) выявления несплошностей металла;

б) определения механических характеристик металла;

в) определения химического состава и структуры металла;

г) определения геометрических размеров сварных соединений и наплавленных поверхностей.

10. Результаты контроля должны фиксироваться в учетной и отчетной документации организации-изготовителя и (или) монтажной организации.

11. Контроль состояния металла должен выполняться неразрушающими и разрушающими методами.

12. Объемы, зоны и методы контроля состояния металла должны указываться в конструкторской документации.

13. Дефекты металла деталей и сборочных единиц оборудования и трубопроводов устраняются в порядке, установленном документами по стандартизации на основной металл и федеральными нормами и правилами в области использования атомной энергии, регламентирующими требования к сварке и наплавке оборудования и трубопроводов атомных энергетических установок.

14. Трещины, отслоения, прожоги, свищи, наплывы, усадочные раковины, подрезы, непровары, скопления, неодиночные включения, брызги металла, выявленные при визуальном контроле сварных соединений и наплавочных поверхностей, не допускаются. На наплавленных поверхностях титановых сплавов не допускаются соломенные, коричневые или синие цвета побежалости.

15. Контроль состояния металла оборудования и трубопроводов, проведение которого после выполнения сборочных или монтажных операций ограничено или невозможно, должен быть выполнен до начала выполнения монтажа либо до завершения соответствующей монтажной операции.

III. Категории сварных соединений

(наплавленных поверхностей)

16. Категории сварных соединений назначаются конструкторской (проектной) организацией согласно критериям, приведенным в пунктах 17 - 23 настоящих Правил, и указываются в конструкторской (проектной) документации.

17. Для сварных соединений оборудования и трубопроводов атомных энергетических установок с водо-водяными реакторами и реакторами канального типа устанавливаются следующие категории сварных соединений:

а) I категория - сварные соединения оборудования и трубопроводов группы A;

б) II категория - сварные соединения оборудования и трубопроводов группы B, работающие в контакте с радиоактивным теплоносителем;

в) III категория - сварные соединения оборудования и трубопроводов группы B, не работающие в контакте с радиоактивным теплоносителем, а также сварные соединения оборудования и трубопроводов группы C.

18. Сварные соединения II и III категорий оборудования и трубопроводов атомных энергетических установок с водо-водяными реакторами и реакторами канального типа в зависимости от рабочего давления подразделяются на следующие подкатегории:

а) подкатегория IIа - сварные соединения, работающие под давлением свыше 5 МПа;

б) подкатегория IIв - сварные соединения, работающие под давлением до 5 МПа включительно;

в) подкатегория IIIа - сварные соединения, работающие под давлением свыше 5 МПа;

г) подкатегория IIIв - сварные соединения, работающие под давлением свыше 1,7 МПа до 5 МПа включительно;

д) подкатегория IIIс - сварные соединения, работающие под давлением от 1,7 МПа и ниже атмосферного (под вакуумом).

19. Для сварных соединений оборудования и трубопроводов атомных энергетических установок с реакторами на быстрых нейтронах с жидкометаллическим натриевым теплоносителем устанавливаются следующие категории сварных соединений:

а) Iн категория - сварные соединения оборудования и трубопроводов группы A, а также группы B при наличии требований в конструкторской документации;

б) IIн категория - сварные соединения оборудования и трубопроводов группы B, работающие в контакте с жидкометаллическим теплоносителем и газом <1> (за исключением относящихся к Iн категории);

--------------------------------

<1> Под газом понимается аргон, используемый для наддува, и (или) пары теплоносителя.

в) II категория - сварные соединения оборудования и трубопроводов группы B, не работающие в контакте с жидкометаллическим теплоносителем и газом;

г) III категория - сварные соединения оборудования и трубопроводов группы C.

20. Сварные соединения IIн и II категорий оборудования и трубопроводов атомных энергетических установок с реакторами на быстрых нейтронах с жидкометаллическим натриевым теплоносителем в зависимости от условий эксплуатации подразделяются на следующие подкатегории:

а) подкатегория IIна - сварные соединения, находящиеся в контакте с жидкометаллическим теплоносителем и (или) газом, работающие при температуре свыше 350 °C независимо от давления;

б) подкатегория IIнв - сварные соединения, находящиеся в контакте с жидкометаллическим теплоносителем и/или газом при температуре до 350 °C включительно независимо от давления (за исключением сварных соединений, относящихся к подкатегории IIнс);

в) подкатегория IIнс - сварные соединения, находящиеся в контакте с газом и работающие при давлении до 0,07 МПа включительно и температуре до 150 °C включительно;

г) подкатегория IIа - сварные соединения, не находящиеся в контакте с жидкометаллическим теплоносителем и газом, работающие при рабочем давлении свыше 2 МПа;

д) подкатегория IIв - сварные соединения, не находящиеся в контакте с жидкометаллическим теплоносителем, работающие при рабочем давлении до 2 МПа включительно.

Сварные соединения III категории подразделяются на подкатегории IIIа, IIIв и IIIс, идентичные подкатегориям, указанным в подпунктах "в" - "д" пункта 18 настоящих Правил.

21. Для сварных соединений приварки, не нагруженных давлением деталей с оборудованием и трубопроводами, категория назначается в соответствии с пунктами 17 - 20 настоящих Правил.

Требования настоящего пункта не распространяются на сварные соединения оборудования и трубопроводов с деталями, используемыми в техническом обслуживании (настилы, лестницы) и в системах измерений (кронштейны). Необходимость и объем контроля указанных сварных соединений устанавливается конструкторской документацией.

22. Категория стыковых сварных соединений незаменяемых элементов внутрикорпусных устройств, расположенных в зоне облучения при проектном флюенсе нейтронов свыше 1,5·1025 нейтр/м2 (E  0,1 МэВ), должна быть установлена равной:

0,1 МэВ), должна быть установлена равной:

а) II - для водо-водяных реакторов;

б) IIн - для реакторов на быстрых нейтронах с жидкометаллическим натриевым теплоносителем.

23. Категория IIIс устанавливается для сварных соединений:

а) оборудования и трубопроводов, работающих под избыточным или вакуумметрическим давлением и отнесенных к элементам третьего класса безопасности, на которые не распространяется действие федеральных норм и правил в области использования атомной энергии;

б) деталей опор и подвесок оборудования и трубопроводов, указанных в пунктах 17 - 20 настоящих Правил и в подпункте "а" настоящего пункта;

в) металлоконструкций бассейнов выдержки, бассейнов перегрузки и хранения отработавшего ядерного топлива атомных энергетических установок.

Действие подпункта "б" настоящего пункта не распространяется на сварные соединения, указанные в пункте 21 настоящих Правил.

24. Объем неразрушающего контроля металла наплавленной поверхности кромок под сварку и нормы оценки качества по результатам контроля устанавливаются по категории соответствующего сварного соединения.

25. При проведении неразрушающего контроля металла уплотнительных и антикоррозионных наплавленных поверхностей категории не назначаются.

26. Конструкторская (проектная) организация вправе назначать категории сварных соединений, к которым предъявляются более высокие требования для обеспечения безопасности, чем установленные в пунктах 17 - 23 настоящих Правил (за исключением подпункта "а" пункта 17 и подпункта "а" пункта 19 настоящих Правил).

27. Для оборудования и трубопроводов, которые не указаны в пунктах 17 - 20, 22 и 23 настоящих Правил, категории сварных соединений настоящими Правилами не устанавливаются. Методы и объемы контроля металла устанавливаются конструкторской (проектной) организацией в конструкторской документации, а нормы оценки качества должны соответствовать нормам, установленным для сварных соединений категории III.

IV. Средства и методики контроля

28. При проведении неразрушающего контроля состояния металла должны применяться стандартизированные унифицированные методики контроля, включенные в сводный перечень документов по стандартизации в области использования атомной энергии, применяемых на обязательной основе (далее - Сводный перечень), предусмотренный Положением о стандартизации в отношении продукции (работ, услуг), для которой устанавливаются требования, связанные с обеспечением безопасности в области использования атомной энергии, а также процессов и иных объектов стандартизации, связанных с такой продукцией, утвержденным постановлением Правительства Российской Федерации от 12 июля 2016 г. N 669 (Собрание законодательства Российской Федерации, 2016, N 29, ст. 4839). Применение иных методик контроля возможно после прохождения процедуры оценки соответствия в форме испытаний.

Используемые средства контроля состояния металла должны соответствовать требованиям стандартизованных унифицированных методик контроля.

29. Метрологическое обеспечение контроля состояния металла оборудования и трубопроводов должно осуществляться в соответствии с законодательством об обеспечении единства измерений.

V. Материалы, применяемые для проведения

неразрушающего контроля

30. Материалы, применяемые для проведения неразрушающего контроля, должны подвергаться входному контролю. Результаты входного контроля должны фиксироваться в журналах и (или) оформляться актами.

31. Материалы, применяемые для проведения неразрушающего контроля, должны соответствовать требованиям документов по стандартизации на указанные материалы.

32. Организация, выполняющая контроль, обязана установить порядок работы с материалами, организовать их учет и обеспечить необходимые условия для их хранения.

VI. Методы неразрушающего контроля

33. Неразрушающий контроль должен проводиться нижеперечисленными методами:

а) визуальный и измерительный контроль, включая телевизионный;

б) капиллярный контроль;

в) магнитопорошковый контроль;

г) ультразвуковой контроль;

д) контроль герметичности;

е) радиографический контроль;

ж) измерительный контроль прогонкой металлическим калибром (шариком);

з) контроль твердости;

и) вихретоковый контроль.

34. Допускается применение иных методов контроля, прошедших оценку соответствия в форме испытаний при наличии норм оценки качества по результатам соответствующего метода контроля.

VII. Неразрушающий контроль сварных соединений

и наплавленных поверхностей

35. Методы и объемы неразрушающего контроля сварных соединений (наплавленных поверхностей) и нормы оценки качества по результатам контроля устанавливаются конструкторской (проектной) организацией с учетом категорий сварных соединений (наплавленных поверхностей).

Визуальный и измерительный контроль

36. Визуальный и измерительный контроль должны проводиться до контроля другими методами.

37. Измерительный контроль сварных соединений и предварительно наплавленных кромок должен выполняться не реже чем через 1,0 м и не менее чем в трех местах каждого сварного соединения и предварительно наплавленной кромки.

38. При наличии на одном изделии более пятидесяти сварных соединений одного типа труб с номинальным наружным диаметром до 90,0 мм включительно допускается уменьшение объема измерительного контроля до 10% от общего количества подлежащих измерению сварных соединений и до одного замера на каждом контролируемом сварном соединении.

39. На цилиндрических поверхностях измерительный контроль толщины антикоррозионной наплавки должен проводиться не реже чем через 0,5 м в осевом направлении и через каждые 60° по окружности при ручной наплавке и 90° - при автоматической наплавке. На плоских и сферических поверхностях антикоррозионных наплавок должно проводиться не менее одного замера на каждом участке размером 0,5 x 0,5 м при ручной наплавке и на каждом участке длиной 1,0 м (в направлении наплавки) и шириной 0,5 м при автоматической наплавке.

40. Визуальный контроль уплотнительных и направляющих поверхностей должен проводиться по всей площади, включая боковые поверхности и зону сплавления с основным металлом, измерительный контроль - в соответствии с технологической документацией.

Капиллярный контроль

41. Класс чувствительности при проведении капиллярного контроля должен устанавливаться в конструкторской документации.

42. Для сварных соединений I, Iн, II, IIн категорий и антикоррозионных наплавок, а также всех категорий сварных соединений деталей из титановых и алюминиевых сплавов устанавливается второй класс чувствительности.

Магнитопорошковый контроль

43. Уровень чувствительности для проведения магнитопорошкового контроля должен устанавливаться в конструкторской документации. Для сварных соединений I, Iн, II, IIн категорий устанавливается уровень чувствительности Б.

44. Магнитопорошковому контролю должны подвергаться сварные соединения деталей и сборочных единиц оборудования и трубопроводов из сталей перлитного класса и (или) из высокохромистых сталей, а также кромки деталей, предварительно наплавленные перлитными и (или) высокохромистыми материалами.

Радиографический контроль

45. Радиографический контроль сварных соединений проводится через одну стенку, а в случаях когда это технически невозможно - через две стенки. Техническая невозможность проведения радиографического контроля устанавливается в конструкторской документации.

46. Чувствительность контроля устанавливается по радиационной толщине. При просвечивании через две стенки чувствительность контроля устанавливается по суммарной номинальной толщине этих стенок.

Ультразвуковой контроль

47. При проведении ультразвукового контроля предпочтение должно отдаваться применению средств контроля с автоматической фиксацией результатов и автоматизированных средств контроля.

48. В антикоррозионных наплавках должна контролироваться зона сплавления наплавленной поверхности с основным металлом и (или) с металлом шва (при наплавке на шовную зону). Металл под наплавкой должен контролироваться при наличии требования конструкторской документации.

49. В сварных соединениях плакированных сталей должен контролироваться металл сварных соединений, зона сплавления наплавленной поверхности с металлом шва и основным металлом на участках, прилегающих к сварному шву.

Контроль прогонкой металлическим калибром (шариком)

50. Контроль сварных соединений прогонкой металлическим калибром (шариком) должен выполняться для труб с номинальным внутренним диаметром не более 70,0 мм при наличии требования в конструкторской документации.

Контроль герметичности

51. Контроль герметичности проводится в случаях, предусмотренных конструкторской документацией.

52. Контролю герметичности подлежат сварные соединения деталей из стали и железоникелевых сплавов с номинальной толщиной более тонкостенной из сваренных деталей до 8,0 мм включительно, а контролю герметичности сварных соединений деталей из алюминиевых сплавов - до 10,0 мм включительно.

53. Класс герметичности определяется в соответствии с таблицей N 1 настоящих Правил.

Таблица N 1

|

Класс герметичности

|

Минимальные значения суммарного натекания, м3Па/с

|

|

I

|

от 6,7 x 10-11 до 6,7 x 10-10

|

|

II

|

от 6,7 x 10-10 до 6,7 x 10-9

|

|

III

|

от 6,7 x 10-9 до 6,7 x 10-7

|

|

IV

|

от 6,7 x 10-7 до 6,7 x 10-6

|

|

V

|

от 6,7 x 10-6 до 6,7 x 10-4

|

54. Класс герметичности должен устанавливаться в конструкторской документации.

55. Конкретный метод контроля герметичности назначает организация-изготовитель (монтажная организация) и указывает его в технологической документации.

Контроль твердости

56. Контроль твердости наплавленного металла уплотнительных поверхностей деталей из стали должен проводиться методом измерения по Роквеллу в соответствии с требованиями документа по стандартизации, включенного в Сводный перечень.

57. Контроль твердости наплавленного металла уплотнительных поверхностей деталей из титановых сплавов должен проводиться методом измерения по Виккерсу в соответствии с требованиями документа по стандартизации, включенного в Сводный перечень.

Вихретоковый контроль

58. Необходимость проведения вихретокового контроля устанавливается конструкторской документацией.

Порядок контроля

59. Последовательность проведения неразрушающего контроля различными методами устанавливается в технологической документации.

60. Визуальный и измерительный контроль должен проводиться как до, так и после термической обработки сварных соединений и наплавленных поверхностей. После термической обработки допускается проведение измерительного контроля только взаимного расположения осей сваренных деталей.

61. Неразрушающий контроль сварных соединений и наплавленных поверхностей должен проводиться после каждого отпуска (в том числе многократного).

62. Если сварное соединение (наплавленная деталь) подлежит обязательному радиографическому и ультразвуковому контролю, допускается проведение радиографического контроля до термической обработки (в том числе до полной термической обработки) с обязательным проведением сплошного ультразвукового контроля после ее выполнения.

63. Неразрушающий контроль сварных соединений должен проводиться после выполнения механической обработки с удалением части сварного шва или деформирования, если такая обработка предусмотрена в конструкторской документации. Допускается проведение радиографического контроля до окончательной механической обработки сварного соединения, если суммарный припуск для указанной обработки на каждую сторону не превышает 20% номинальной толщины сваренных деталей. Требуемая чувствительность контроля должна выбираться по радиационной толщине стенки после механической обработки.

64. В случае недоступности сварных соединений с поперечными швами спирально изогнутых труб поверхностей теплообмена для сплошного контроля после окончания их изготовления допускается проведение указанного контроля до гибки труб.

65. Контроль герметичности должен проводиться после испытаний давлением. Контроль герметичности жидкостными методами допускается совмещать с гидравлическими испытаниями.

Объем контроля

66. Зона контроля применительно к сварному соединению или его части должна включать объем (поверхность) сварного шва, а также примыкающие к нему участки основного металла в обе стороны от линии сплавления шириной не менее:

а) для стыковых сварных соединений, выполненных дуговой или электронно-лучевой сваркой:

1) 5,0 мм - при номинальной толщине свариваемых деталей до 5,0 мм включительно;

2) номинальной толщины свариваемых деталей - при номинальной толщине свариваемых деталей более 5,0 до 20,0 мм включительно;

3) 20,0 мм - при номинальной толщине свариваемых деталей более 20,0 мм;

б) 3,0 мм - для угловых, тавровых, нахлесточных, торцевых сварных соединений, выполненных дуговой или электронно-лучевой сваркой, независимо от толщины свариваемых деталей;

в) 50,0 мм - для сварных соединений, выполненных электрошлаковой сваркой, независимо от толщины свариваемых деталей.

Зона контроля сварных соединений вварки труб в трубные доски устанавливается в соответствии с требованиями конструкторской документации.

67. В сварных соединениях различной номинальной толщины ширина контролируемых участков основного металла должна определяться отдельно для каждой из свариваемых деталей в зависимости от их номинальной толщины.

68. Зоны контроля применительно к наплавленной детали или ее части должны включать весь объем и поверхность наплавленного металла, зону сплавления с основным металлом или сварным швом, а также по требованию конструкторской документации примыкающий к нему основной металл или металл шва (при наплавке на шовную зону).

69. При доступности для визуального и капиллярного контроля сварные соединения должны быть проконтролированы как с наружной, так и с внутренней стороны.

70. Неразрушающий контроль сварных соединений и наплавленных поверхностей в зависимости от объема проведения подразделяется на сплошной (объем 100%) и выборочный (объем 50, 25, 10 или 5%).

Сплошной контроль должен проводиться по всей протяженности каждого сварного соединения или по всей площади каждой наплавленной поверхности.

Выборочному контролю должны подвергаться участки сварных соединений и наплавленных поверхностей или отдельные сварные соединения и наплавленные поверхности.

71. Выборочный контроль участков должен проводиться на сварных соединениях с прямолинейными и другими незамкнутыми швами, сварных соединениях деталей с номинальным наружным диаметром свыше 250,0 мм с кольцевыми швами, а также на наплавленных поверхностях деталей размером более 1,0 м в каком-либо направлении. Отношение суммарной протяженности (площади поверхности) контролируемых участков к общей протяженности сварного соединения (площади наплавки) должно быть не менее установленного объема выборочного контроля.

72. При выборочном контроле сварных соединений деталей с номинальным наружным диаметром до 250,0 мм включительно с кольцевыми швами отдельные сварные соединения должны контролироваться по всей протяженности. Количество контролируемых сварных соединений должно быть неизменным для каждой группы сварных соединений одного типа для каждого изделия.

73. Выбор указанных в пунктах 71 и 72 настоящих Правил контролируемых участков или сварных соединений должен проводиться из числа наиболее трудновыполнимых. При отсутствии указанных участков проверяемые участки должны равномерно распределяться по длине контролируемых сварных соединений (по наплавленной поверхности).

74. Вне зависимости от объема выборочного контроля участки пересечения и сопряжения сварных швов на расстоянии не менее трех номинальных толщин сваренных деталей в каждую сторону от точки пересечения (сопряжения) осей швов должны быть проконтролированы всеми предусмотренными методами на каждом сварном соединении.

75. В случае обнаружения при выборочном контроле несплошностей, размеры которых превышают допустимые, должен проводиться дополнительный контроль тем же методом в удвоенном объеме с обязательным контролем участков, примыкающих к дефектным участкам. При отрицательных результатах дополнительного контроля должен проводиться сплошной контроль.

При выборочном контроле сварных соединений с кольцевыми швами деталей с номинальным наружным диаметром до 250,0 мм включительно требования настоящего пункта распространяются на сварные соединения одного типа, выполненные сварщиком, допустившим дефекты.

При этом должно соблюдаться следующее условие. Дополнительный контроль непроконтролированных участков проводят в удвоенном объеме сварных соединений того же типа, выполненных тем же сварщиком за одну смену (в которую сварен дефектный участок шва) при автоматической сварке и за две смены при ручной дуговой сварке (смену, в которую был сварен дефектный участок шва, и в предыдущую).

76. Недоступность для контроля тем или иным методом конкретных сварных соединений, а также замена одного метода контроля на другой и его объем при замене должны указываться в конструкторской документации.

77. Сплошному капиллярному контролю подлежат все сварные соединения деталей из сталей аустенитного класса, выполненные сварочными материалами, содержащими ниобий, а также сварные соединения деталей из сталей аустенитного класса с антикоррозионной наплавкой, содержащей ниобий. В остальных случаях объем капиллярного контроля сварных соединений деталей из сталей аустенитного класса устанавливается в конструкторской документации.

78. Сварные соединения (наплавки) деталей из титановых сплавов должны подвергаться сплошному капиллярному контролю вне зависимости от категории сварного соединения, включая прилегающие участки основного металла шириной не менее 20,0 мм в обе стороны от шва.

79. Предварительно наплавленные перлитными или высокохромистыми сварочными материалами кромки деталей из легированных сталей, включая зону сплавления наплавки с основным металлом, должны подвергаться сплошному капиллярному или магнитопорошковому контролю вне зависимости от категории сварного соединения.

80. На сварных соединениях деталей из стали перлитного класса с деталями из стали аустенитного класса с предварительной наплавкой кромок, выполненной аустенитными сварочными материалами, должен проводиться повторный капиллярный контроль зоны сплавления предварительной наплавки с основным металлом.

81. Выборочный капиллярный или магнитопорошковый контроль сварных соединений, выполненных одной партией сварочных материалов, может быть уменьшен решением организации-изготовителя или монтажной организации, если при контроле первых двадцати однотипных сварных соединений с суммарной длиной проконтролированных швов не менее 10,0 м не будут выявлены трещины.

Указанное требование не распространяется на сварные соединения I, Iн, II, IIн категорий деталей из сталей перлитного класса, легированных ванадием или ниобием, и деталей из сталей аустенитного класса, выполненных сварочными материалами, содержащими ниобий, а также на сварные соединения всех категорий деталей из сталей различных структурных классов.

82. Уменьшенный объем выборочного капиллярного или магнитопорошкового контроля должен составлять не менее 5% для сварных соединений деталей из углеродистых и (или) из кремнемарганцовистых сталей и для сварных соединений деталей из сталей аустенитного класса, выполненных сварочными материалами без ниобия, а в остальных случаях - не менее 15%.

Если при выборочном контроле по настоящему пункту будет выявлена хотя бы одна трещина, то все сварные соединения, выполненные той же партией сварочных материалов, что и дефектное, подлежат сплошному контролю.

83. При технической невозможности выполнения радиографического и (или) ультразвукового контроля сварных соединений допускается проводить послойный визуальный контроль в процессе сварки с фиксацией результатов и последующим проведением капиллярного или магнитопорошкового контроля сварного соединения в доступных местах.

84. Ультразвуковой контроль сварных соединений, не подлежащих радиографическому контролю, допускается заменять радиографическим контролем того же объема.

85. В случае технической невозможности проведения радиографического контроля для сварных соединений IIв и IIIс категорий по требованию конструкторской документации допускается выполнять ультразвуковой контроль в том же объеме.

86. Сварные соединения деталей из циркониевых сплавов с деталями из стали аустенитного класса подлежат сплошному радиографическому контролю.

87. Не проводится радиографический контроль сварных соединений категорий IIв и IIIс, предназначенных для работы под давлением до 0,07 МПа, что должно быть отражено в конструкторской документации.

88. Для сварных соединений IIв и III категорий оборудования и трубопроводов с номинальным наружным диаметром до 200,0 мм включительно и при номинальной толщине стенки менее 15,0 мм допускается уменьшение объема радиографического контроля, но не более чем в два раза.

89. Если сварное соединение подлежит выборочному радиографическому и ультразвуковому контролю, но последний технически невыполним, то объем радиографического контроля должен быть удвоен.

90. Радиографический контроль угловых, тавровых, торцевых и нахлесточных сварных соединений должен проводиться только в том случае, если суммарная радиационная толщина просвечиваемого металла не превышает 100,0 мм; расчетная высота углового шва или толщина шва в направлении просвечивания должна составлять не менее 0,2 от суммарной радиационной толщины.

91. Угловые, тавровые, торцевые, нахлесточные сварные соединения с конструкционным зазором, а также угловые и тавровые соединения труб с номинальным внутренним диаметром менее 100,0 мм ультразвуковому контролю не подлежат. Для указанных сварных соединений должен проводиться послойный сплошной визуальный контроль, а также сплошной капиллярный контроль.

92. Сварные соединения приварки к оборудованию и трубопроводам патрубков (штуцеров) и труб с номинальным внутренним диаметром более 16,0 до 30,0 мм включительно подлежат радиографическому контролю в объеме не менее 50% протяженности соответствующего шва с обязательным проведением послойного визуального контроля в процессе сварки. Уменьшение объема контроля шва не учитывается при назначении общего объема выборочного контроля.

Радиографический контроль сварных соединений приварки патрубков (штуцеров), труб с номинальным внутренним диаметром до 16,0 мм включительно проводится при наличии требований в конструкторской документации.

93. Методы и объем неразрушающего контроля сварных соединений деталей из сталей перлитного класса и (или) из высокохромистых сталей приведены в таблице N 2 настоящих Правил. Объем контроля свариваемых деталей различной номинальной толщины устанавливается по номинальной толщине более тонкостенной детали в месте сварки или по наиболее тонкому месту при переменном сечении сварного соединения.

Таблица N 2

|

Номинальная толщина сварных деталей, мм

|

Категория сварного соединения

|

Объем контроля, %

|

||||||

|

визуального и измерительного

|

капиллярного или магнитопорошкового

|

радиографического

|

ультразвукового

|

|||||

|

на оборудование

|

на трубопроводах с Dн

|

на оборудовании

|

на трубопроводах

|

|||||

|

до 325 мм включительно

|

более 325 мм

|

|||||||

|

До 5,5 включительно

|

I, Iн, IIа, IIна

|

100

|

100

|

100

|

100

|

100

|

-

|

-

|

|

IIв, IIнв

|

100

|

50

|

100

|

50

|

100

|

-

|

-

|

|

|

IIнс

|

100

|

50

|

25

|

10

|

10

|

-

|

-

|

|

|

IIIа

|

100

|

-

|

50

|

25

|

50

|

-

|

100 <*>

|

|

|

IIIв

|

100

|

-

|

50

|

25

|

50

|

-

|

50 <*>

|

|

|

IIIс

|

100

|

-

|

25

|

10

|

10

|

-

|

25 <*>

|

|

|

Более 5,5

|

I, Iн,

|

100

|

100

|

100

|

100

|

100

|

100

|

100

|

|

IIа, IIна

|

100

|

100

|

100

|

50

|

100

|

100

|

100

|

|

|

IIв, IIнв

|

100

|

50

|

50

|

25

|

50

|

100

|

100

|

|

|

IIнс

|

100

|

25

|

25

|

10

|

10

|

25

|

25

|

|

|

IIIа

|

100

|

-

|

50

|

25

|

50

|

100

|

100

|

|

|

IIIв

|

100

|

-

|

25

|

25

|

25

|

25

|

25

|

|

|

IIIс

|

100

|

-

|

10

|

10

|

10

|

10

|

10

|

|

|

<*> При номинальной толщине стенки не менее 2,0 мм.

|

||||||||

Требования таблицы N 2 настоящих Правил не распространяются на сварные соединения вварки труб в трубные доски и сварные соединения оборудования и (или) трубопроводов с не нагружаемыми давлением деталями.

94. Методы и объем неразрушающего контроля сварных соединений деталей из сталей аустенитного класса, железоникелевых сплавов и из сталей аустенитного класса с деталями из железоникелевых сплавов приведены в таблице N 3 настоящих Правил.

Таблица N 3

|

Категория сварного соединения

|

Объем контроля, %

|

|||

|

визуального и измерительного

|

радиографического

|

|||

|

на оборудовании

|

на трубопроводах

|

|||

|

до Dн = 325 мм включительно

|

более Dн = 325 мм

|

|||

|

I, Iн, IIа, IIна

|

100

|

100

|

100

|

100

|

|

IIв, IIнв

|

100

|

100

|

50

|

100

|

|

IIнс

|

100

|

25

|

10

|

10

|

|

IIIа

|

100

|

50

|

25

|

50

|

|

IIIв

|

100

|

50

|

25

|

50

|

|

IIIс

|

100

|

25

|

10

|

25

|

|

Примечание. Объем капиллярного контроля принимается в соответствии с пунктом 77 настоящих Правил.

|

||||

95. Методы и объем неразрушающего контроля сварных соединений деталей из сталей аустенитного класса, или деталей из железоникелевых сплавов с деталями из сталей перлитного класса, или деталей из высокохромистых сталей приведены в таблице N 4 настоящих Правил.

Таблица N 4

|

Категория сварного соединения

|

Объем контроля, %

|

||||

|

визуального и измерительного

|

капиллярного

|

радиографического

|

|||

|

на оборудовании

|

на трубопроводах

|

||||

|

до Dн = 325 мм включительно

|

более Dн = 325 мм

|

||||

|

I, Iн, IIна, IIа

|

100

|

100

|

100

|

100

|

100

|

|

IIв, IIнв, IIнс, IIIа

|

100

|

50

|

100

|

100

|

100

|

|

IIIв, IIIс

|

100

|

10

|

100

|

100

|

100

|

Требования таблицы N 4 не распространяются на сварные соединения вварки труб в трубные доски и сварные соединения оборудования и (или) трубопроводов с деталями, не нагружаемыми давлением.

96. Методы и объем неразрушающего контроля сварных соединений из алюминиевых сплавов приведены в таблице N 5 настоящих Правил. Объем ультразвукового контроля сварных соединений I категории толщиной 6,0 мм и более устанавливается конструкторской документацией.

Таблица N 5

|

Номинальная толщина сваренных деталей, мм

|

Категория сварных соединений

|

Объем контроля, %

|

|||

|

визуального и измерительного

|

капиллярного

|

радиографического

|

|||

|

на оборудовании

|

на трубопроводах

|

||||

|

От 1,0 до 3,0 включительно

|

III

|

100

|

100

|

-

|

-

|

|

Более 3,0 до 6,0 включительно

|

I

|

100

|

100

|

100

|

100

|

|

II

|

100

|

100

|

50

|

25

|

|

|

III

|

100

|

50

|

25

|

-

|

|

|

Более 6,0

|

I

|

100

|

100

|

100

|

100

|

|

II

|

100

|

50

|

50

|

25

|

|

|

III

|

100

|

25

|

25

|

10

|

|

97. Методы и объем неразрушающего контроля сварных соединений деталей из титановых сплавов приведены в таблице N 6 настоящих Правил.

Таблица N 6

|

Категория сварных соединений

|

Объем контроля, %

|

|||

|

визуального и измерительного

|

радиографического

|

ультразвукового

|

капиллярного

|

|

|

IIIа

|

100

|

50

|

50

|

100

|

|

IIIв

|

25

|

25

|

||

|

IIIс

|

-

|

-

|

||

Требования таблицы N 6 не распространяются на сварные соединения вварки труб в трубные доски.

98. Методы и объем неразрушающего контроля предварительной наплавки кромок деталей из сталей перлитного класса и из высокохромистых сталей приведены в таблице N 7 настоящих Правил.

Таблица N 7

|

Вид наплавки

|

Категория сварного соединения

|

Объем контроля, %

|

||||

|

визуального и измерительного

|

капиллярного или магнитопорошкового

|

радиографического

|

ультразвукового

|

|||

|

до Dн = 325 мм включительно

|

более Dн = 325 мм

|

|||||

|

Предварительная наплавка кромок аустенитными сварочными материалами

|

I, Iн, IIа, IIна

|

100

|

100

|

100

|

100

|

100

|

|

IIв, IIнв, IIнс, IIIа

|

100

|

100

|

100

|

100

|

50

|

|

|

IIIв

|

100

|

100

|

100

|

100

|

25

|

|

|

IIIс

|

100

|

100

|

100

|

100

|

10

|

|

|

Предварительная наплавка кромок высокохромистыми или перлитными сварочными материалами

|

I, Iн

|

100

|

100

|

100

|

100

|

100

|

|

IIа, IIн

|

100

|

50

|

50

|

100

|

100

|

|

|

IIв, IIнв

|

100

|

25

|

25

|

50

|

100

|

|

|

IIIа

|

100

|

25

|

10

|

25

|

100

|

|

|

IIIв, IIIс

|

100

|

-

|

-

|

-

|

100

|

|

99. Антикоррозионные наплавки на деталях и сборочных единицах из сталей перлитного класса подлежат визуальному, измерительному и ультразвуковому контролю в 100% объеме, а также капиллярному контролю при наличии требований в конструкторской документации. Области радиусного перехода в местах сопряжения двух наплавленных поверхностей при определении объема ультразвукового контроля не учитываются.

100. Методы и объем неразрушающего контроля сварных соединений вварки труб в трубные доски и в коллекторы приведены в приложении N 2 к настоящим Правилам.

101. Методы и объем неразрушающего контроля наплавленных уплотнительных и направляющих поверхностей приведены в приложении N 3 к настоящим Правилам.

102. Методы и объем неразрушающего контроля угловых, тавровых, торцевых и нахлесточных сварных соединений не работающих под давлением деталей с оборудованием и трубопроводами приведены в таблице N 8 настоящих Правил.

Таблица N 8

|

Категория сварного соединения

|

Объем контроля, %

|

|

|

визуального и измерительного

|

капиллярного или магнитопорошкового

|

|

|

I, Iн, IIна

|

100

|

100

|

|

IIа, IIнв, IIнс, IIв, IIIа

|

100

|

25

|

|

IIIв, IIIс

|

100

|

10

|

Нормы оценки качества по результатам неразрушающего

контроля сварных соединений и наплавленных поверхностей

103. Нормы оценки качества принимаются:

а) при контроле стыковых сварных соединений деталей различной толщины - по номинальной толщине более тонкой детали;

б) при контроле угловых и тавровых сварных соединений - по расчетной высоте углового шва;

в) при контроле торцевых и нахлесточных сварных соединений - по удвоенной номинальной толщине более тонкой свариваемой детали;

г) при контроле вварки труб в трубные доски - по номинальной толщине стенки труб;

д) при радиографическом контроле сварных соединений труб или других цилиндрических деталей через две стенки - по номинальной толщине одной стенки;

е) при контроле сварных соединений, выполненных с расточкой, - по номинальной толщине стенки (в месте расточки), которая должна указываться в конструкторской документации.

104. Протяженность (длина) сварных соединений цилиндрических и сферических деталей должна определяться по их наружной поверхности (для стыковых сварных соединений с кольцевыми швами, угловых и тавровых сварных соединений - по наружной поверхности привариваемой детали у края шва).

105. Нормы оценки качества сварных соединений и наплавленных поверхностей по результатам неразрушающего контроля приведены в приложении N 4 к настоящим Правилам.

Нормы оценки качества сварных соединений по результатам вихретокового контроля устанавливаются конструкторской документацией.

VIII. Разрушающий контроль сварных соединений

Проведение и объем разрушающего контроля

106. Разрушающий контроль должен проводиться:

а) при проверке качества сварочных (наплавочных) материалов путем испытаний образцов, вырезаемых из контрольных сварных швов (наплавок);

б) при проверке соответствия характеристик металла производственных сварных соединений установленным требованиям путем испытаний образцов, вырезаемых из производственных контрольных сварных соединений.

107. При проведении разрушающего контроля металла шва (наплавки) должны определяться:

а) химический состав;

б) механические свойства при нормальной и повышенной температурах (предел прочности, предел текучести, относительное удлинение, относительное сужение);

в) ударная вязкость;

г) критическая температура хрупкости (или проводится ее подтверждение) для перлитных и высокохромистых материалов;

д) содержание ферритной фазы в аустенитном наплавленном металле;

е) стойкость к межкристаллитной коррозии аустенитного металла.

108. При проведении разрушающего контроля металла сварных соединений и наплавленных деталей должны выполняться:

а) металлографические исследования;

б) определение предела прочности сварных соединений;

в) механические испытания на статический изгиб;

г) механические испытания на сплющивание сварных труб.

109. Разрушающий контроль должен проводиться в соответствии с требованиями:

а) в части определения химического состава - приложения N 5 к настоящим Правилам;

б) в части определения механических свойств - приложения N 6 к настоящим Правилам;

в) в части определения или подтверждения критической температуры хрупкости - федеральных норм и правил в области использования атомной энергии, регламентирующих нормы расчета оборудования и трубопроводов атомных энергетических установок на прочность;

г) в части испытания на стойкость к межкристаллитной коррозии - пункта 127 настоящих Правил;

д) в части металлографических исследований - приложения N 7 к настоящим Правилам;

е) в части определения содержания ферритной фазы в наплавленном металле - пункта 128 настоящих Правил;

ж) в части определения твердости наплавок - приложения N 3 к настоящим Правилам.

110. Типы образцов для определения механических свойств металла шва, наплавленного металла и сварных соединений должны соответствовать требованиям документа по стандартизации, включенного в Сводный перечень.

111. Число образцов для проведения механических испытаний на растяжение должно быть не менее двух при каждой температуре и не менее трех при испытаниях на ударный изгиб при каждой температуре.

Для других видов испытаний число образцов должно быть не менее указанного в соответствующем документе по стандартизации.

112. При получении неудовлетворительных результатов определения химического состава, испытания на стойкость к межкристаллитной коррозии или по какому-либо из видов механических испытаний должны быть проведены повторные испытания для соответствующего показателя на удвоенном количестве образцов.

113. При неудовлетворительных результатах металлографических исследований или испытаний по определению ферритной фазы должно быть выполнено новое контрольное сварное соединение (шов, наплавка) и испытания повторены в том же объеме.

Результаты повторных испытаний являются окончательными.

Производственные контрольные сварные соединения

114. Контроль производственных сварных соединений должен проводиться:

а) для корпусов оборудования группы A, включая коллектор первого контура парогенератора;

б) для корпусов оборудования и трубопроводов группы B в случаях, предусмотренных конструкторской документацией.

115. При контроле производственных сварных соединений выполняется производственное контрольное сварное соединение. Производственное контрольное сварное соединение подлежит неразрушающему контролю в объеме, соответствующем контролируемому производственному сварному соединению.

Разрушающий контроль должен проводиться путем испытаний образцов, вырезанных из производственных контрольных сварных соединений.

116. Производственное контрольное сварное соединение должно быть идентично контролируемому производственному сварному соединению по марке (ее модификации), номеру плавки и типу полуфабриката основного металла, по марке и партии (сочетанию партий) сварочных материалов, по типу сварного соединения, номинальным толщинам и наружным диаметрам свариваемых деталей, способу и режимам сварки, а также по режимам предварительного и сопутствующего подогрева и термической обработки.

Если для выполнения контролируемого производственного сварного соединения используется несколько партий сварочных материалов, то должно быть изготовлено соответствующее число производственных контрольных сварных соединений.

Допускается выполнение производственных контрольных сварных соединений с размерами, отличающимися от размеров соответствующих производственных сварных соединений, при условии, что отношение максимальных и минимальных толщин и отношение наружных диаметров деталей производственного сварного соединения и производственного контрольного сварного соединения не должны превышать:

а) для оборудования группы A - 1,25;

б) для оборудования группы B - 2,0;

в) для сварных соединений, выполняемых электрошлаковой сваркой, независимо от группы оборудования, - 1,25.

Для производственных контрольных сварных соединений с продольными швами допускается не учитывать соотношение диаметров.

В случаях, предусмотренных конструкторской документацией, при номинальном наружном диаметре производственных сварных соединений более 500,0 мм допускается изготовление плоских производственных контрольных сварных соединений.

117. В конструкторской документации на оборудование и трубопроводы, указанные в пункте 114 настоящих Правил, должно быть предусмотрено изготовление специальных деталей или соответствующее увеличение длины заготовок производственных деталей, обеспечивающее возможность выполнения производственного контрольного сварного соединения с учетом требований пункта 116 настоящих Правил.

118. При контроле производственных контрольных сварных соединений должны определяться следующие характеристики сварного соединения:

а) предел прочности и угол изгиба при нормальной температуре;

б) предел прочности при повышенной температуре;

в) стойкость к межкристаллитной коррозии;

г) критическая температура хрупкости металла шва, зоны сплавления и околошовной зоны;

д) химический состав металла шва;

е) механические свойства металла шва.

119. Определение предела прочности и угла изгиба для сварных соединений из сталей аустенитного класса должно проводиться в случаях, когда контролируемые производственные детали подвергаются термической обработке, нагреву под гибку, штамповке или другим термическим операциям, или при наличии требований в конструкторской документации.

120. Определение предела прочности сварного соединения при повышенной температуре должно проводиться при наличии соответствующего требования в конструкторской документации на контролируемое изделие.

121. Определение предела прочности для сварных соединений деталей из сталей различных структурных классов (например, перлитного и аустенитного) должно проводиться только при наличии требований в конструкторской документации с указанием норм оценки качества контроля.

122. Испытания на стойкость к межкристаллитной коррозии должны проводиться только для сварных соединений деталей из сталей аустенитного класса при наличии требований в конструкторской документации.

123. Критическая температура хрупкости металла шва и зоны сплавления и околошовной зоны производственного контрольного сварного соединения должна определяться при наличии требований в конструкторской документации.

124. Определение механических свойств и критической температуры хрупкости выполняется с учетом минимальной и максимальной продолжительности отпусков, предусмотренных для соответствующих производственных сварных соединений изделия.

Нормы оценки качества по результатам разрушающего контроля

Механические испытания

125. Показатели механических свойств сварного соединения, металла шва (наплавленного металла) должны быть не ниже приведенных в приложении N 6 к настоящим Правилам. Для материалов сварных соединений, не указанных в приложении N 6 к настоящим Правилам, предел прочности сварного соединения устанавливается равным пределу прочности менее прочного основного материала сваренных деталей.

126. Предел прочности на растяжение сварных соединений из алюминиевых сплавов, определяемых на плоских образцах с усилением шва, должен быть не менее 0,9 от гарантированного предела прочности основного металла в отожженном состоянии.

Предел прочности комбинированных сварных соединений деталей из алюминиевых сплавов разных марок определяется пределом прочности сварного соединения менее прочного сплава.

Испытания на стойкость к межкристаллитной коррозии

127. Сварное соединение или наплавленный металл обладают стойкостью к межкристаллитной коррозии, если результаты испытания соответствуют требованиям ГОСТ 6032-2017 "Стали и сплавы коррозионностойкие. Методы испытаний на стойкость против межкристаллитной коррозии", утвержденным приказом Федерального агентства по техническому регулированию и метрологии от 12 сентября 2017 г. N 1054-ст (Стандартинформ, 2017) (далее - ГОСТ 6032-2017). Конкретный метод испытания должен быть указан в конструкторской документации.

Определение содержания ферритной фазы

в наплавленном металле

128. Определение содержания ферритной фазы в наплавленном металле должно выполняться в соответствии с требованиями ГОСТ Р 53686-2009 "Сварка. Определение содержания ферритной фазы в металле сварного шва аустенитных и двухфазных феррито-аустенитных хромоникелевых коррозионностойких сталей", утвержденного приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. N 1081-ст (Стандартинформ, 2009).

Содержание ферритной фазы в наплавленном металле должно быть в пределах от 2 до 8% для сварных соединений деталей, работающих при температуре до 350 °C включительно, и от 2 до 5% - для сварных соединений деталей, работающих при температуре свыше 350 °C, но в любом случае не должно превышать значений верхнего предела, установленного в документах по стандартизации на соответствующие сварочные (наплавочные) материалы.

IX. Контроль основного металла

129. Контроль отливок должен выполняться в соответствии с требованиями приложения N 8 к настоящим Правилам.

130. Полуфабрикаты, используемые для изготовления крепежных изделий, деталей и сборочных единиц оборудования и трубопроводов, должны быть термообработаны при наличии соответствующих требований в конструкторской документации.

131. Контроль полуфабрикатов (кроме отливок) и крепежных изделий, используемых для изготовления деталей и сборочных единиц оборудования и трубопроводов, должен выполняться в соответствии с требованиями документов по стандартизации, включенных в Сводный перечень.

132. Контроль основного металла деталей и сборочных единиц должен выполняться в соответствии с требованиями конструкторской и проектной документации на изделие.

X. Документация

133. Документация по контролю должна разрабатываться организацией, выполняющей контроль.

Учетная документация

134. Результаты по неразрушающему и разрушающему контролю металла оборудования и трубопроводов должны вноситься в журналы.

135. В журналах должны быть указаны сведения, на основании которых будет заноситься информация в заключение (протокол) по контролю.

136. Порядок ведения учетной документации должен обеспечить возможность восстановления результатов контроля в случае утраты или порчи отчетной документации.

Отчетная документация

137. На основании учетной документации должна оформляться отчетная документация. Отчетной документации должен быть присвоен регистрационный номер.

138. Отчетная документация должна оформляться для каждого применяемого метода контроля.

139. Результаты контроля каждым методом оформляются протоколами, актами, заключениями или извещениями с фиксацией, как минимум, следующих данных:

а) наименование, шифр или обозначение (номер) изделия;

б) номер чертежа;

в) сведения о марках и плавках или партиях использованных материалов с заключением по результатам контроля их качества;

г) сведения о проведенной термической обработке;

д) метод и объем контроля;

е) дата проведения контроля;

ж) сведения о выявленных дефектах, местах их расположения;

з) сведения о результатах контроля после исправления дефектов;

и) окончательное заключение о результатах контроля.

140. В отчетной документации по контролю металла сварных соединений и (или) наплавленных поверхностей дополнительно должны содержаться сведения:

а) номера контролируемых сварных соединений и наплавок;

б) категории сварных соединений;

в) результаты испытаний производственных контрольных сварных соединений, если они были изготовлены.

141. Отчетная документация должна оформляться на бумажном носителе информации.

142. Организацией-изготовителем (монтажной организацией) должны быть обеспечены условия для хранения отчетной документации по неразрушающему и разрушающему контролю, исключающие ее утрату, порчу и несанкционированный доступ к содержащейся в ней информации в течение назначенного срока эксплуатации оборудования и трубопроводов.

Приложение N 1

к федеральным нормам и правилам

в области использования атомной

энергии "Правила контроля металла

оборудования и трубопроводов

атомных энергетических установок

при изготовлении и монтаже",

утвержденным приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от 14 ноября 2018 г. N 553

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

1. Атомная энергетическая установка - блок атомной станции с водо-водяным реактором, либо с реактором канального типа, либо с реактором на быстрых нейтронах с жидкометаллическим натриевым теплоносителем, либо установка с исследовательским реактором указанных типов.

2. Включение - полость в основном или наплавленном металле или металле шва, заполненная газом, шлаком или инородным металлом.

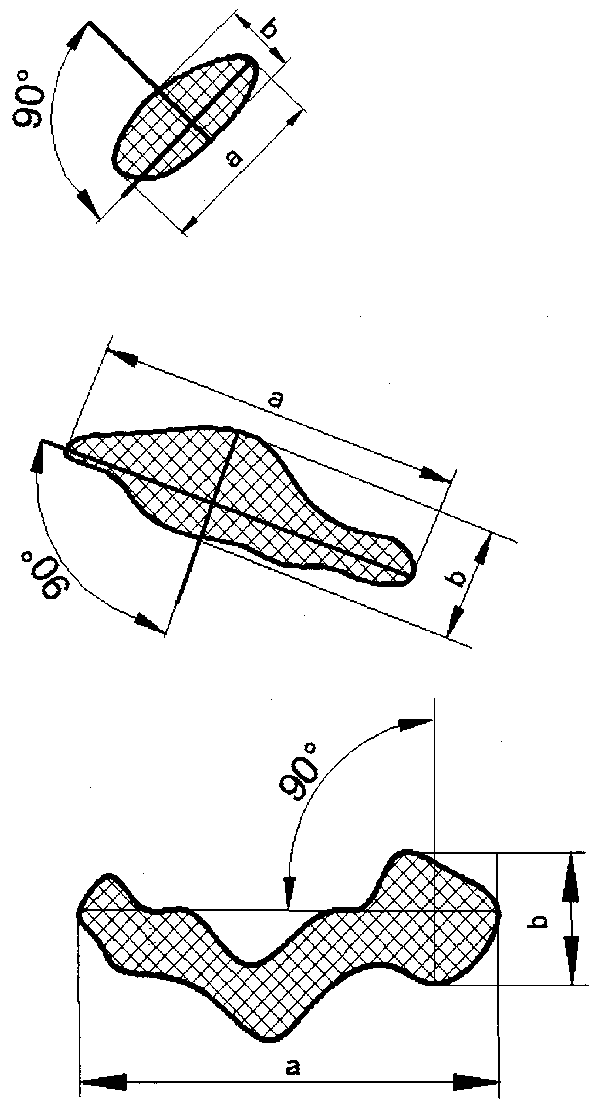

2.1. Максимальный размер одиночного включения a - наибольшее расстояние между двумя точками внешнего контура включения (рисунок 1.1).

Рисунок 1.1. Максимальные размер a и ширина b включения

2.2. Максимальная ширина включения b - наибольшее расстояние между двумя точками внешнего контура включения, измеренное в направлении, перпендикулярном наибольшему размеру включения (рисунок 1.1).

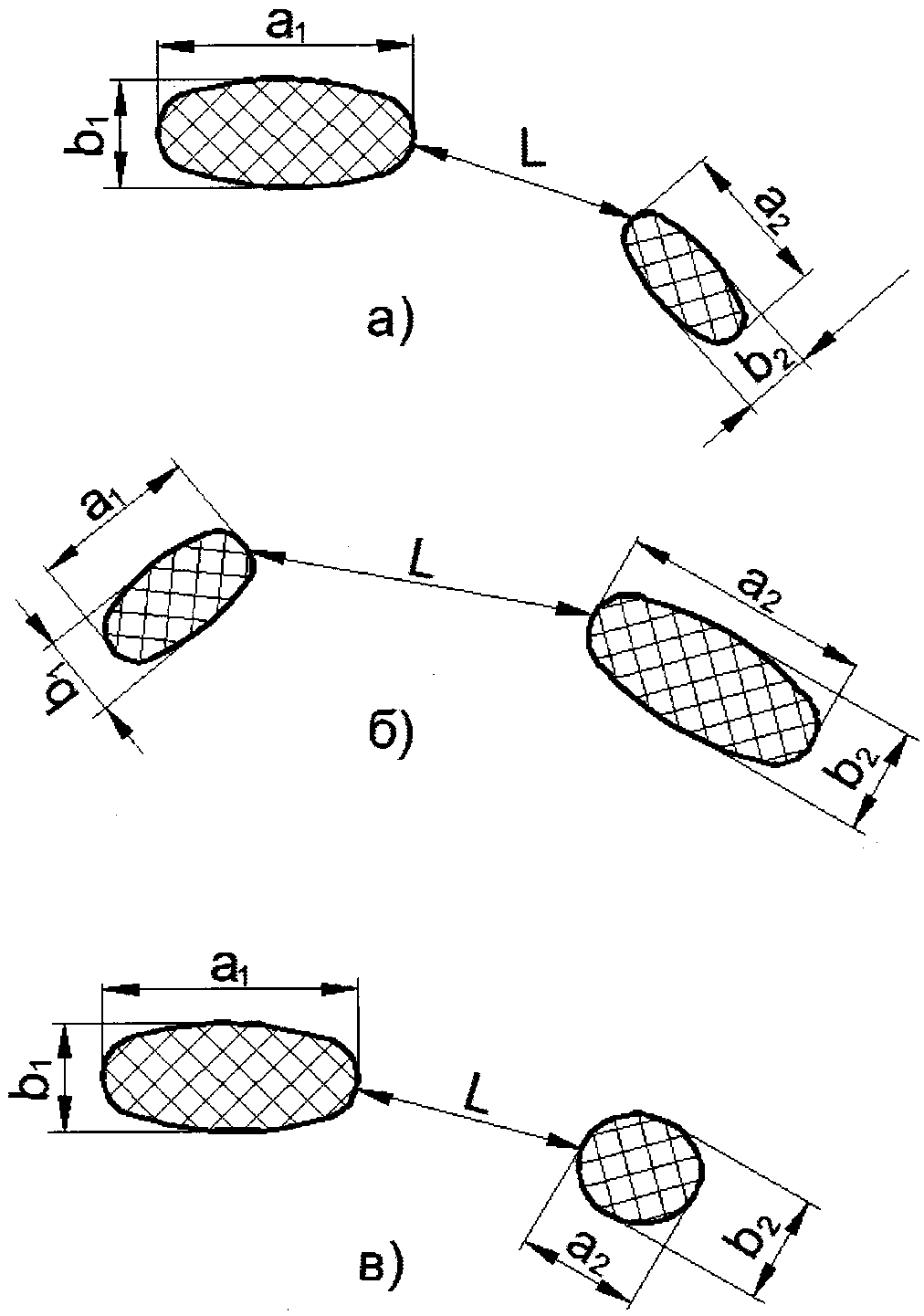

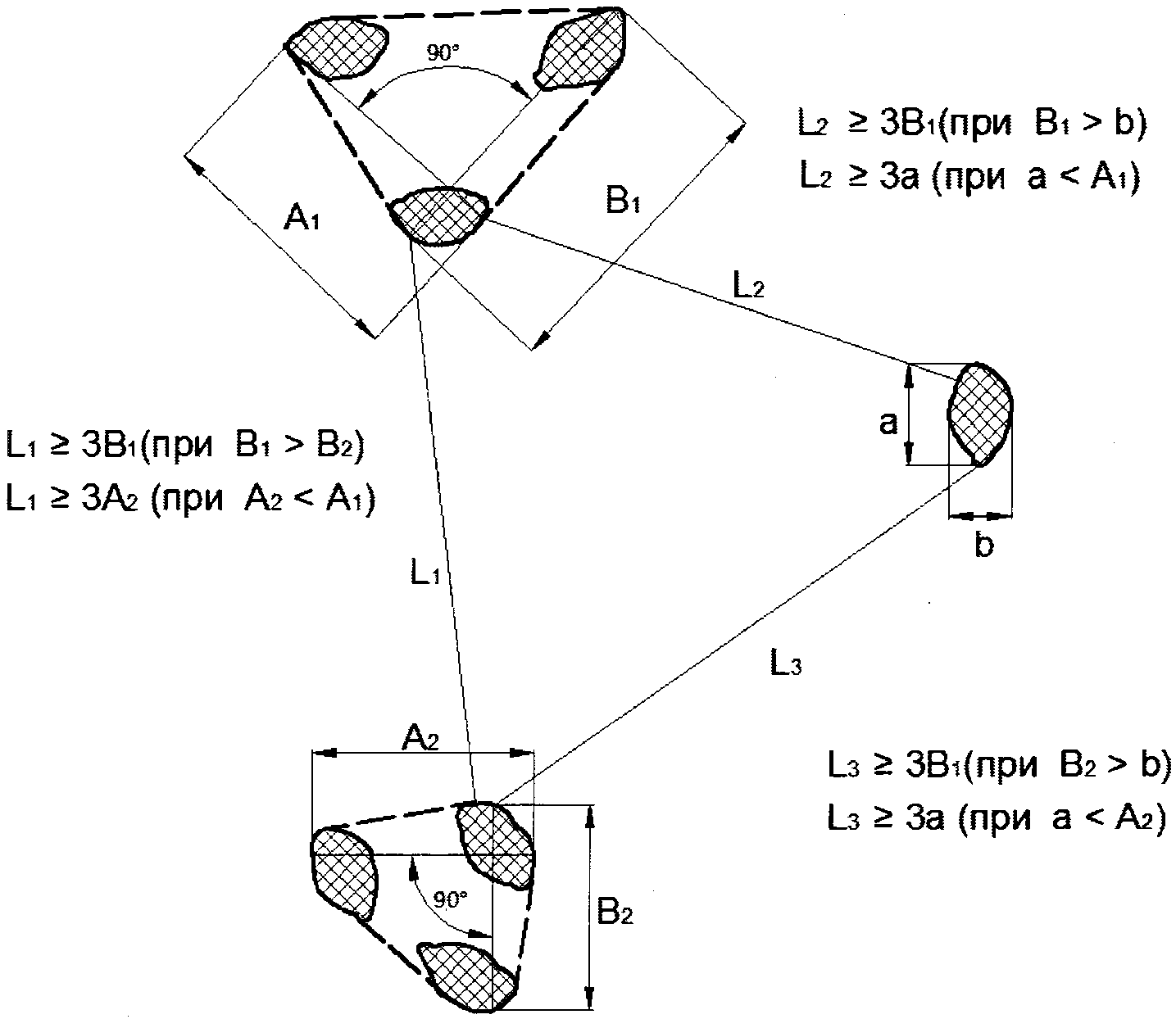

2.3. Включение одиночное - включение, минимальное расстояние L от края которого до края любого другого соседнего включения не менее максимальной ширины каждого из рассматриваемых включений, но не менее трехкратного максимального размера включения с меньшим значением этого показания (из двух рассматриваемых) (рисунок 1.2).

Рисунок 1.2. Условия одиночности

двух рассматриваемых включений:

а) L  b1; L

b1; L  3a2; a1 > a2; b1 > b2;

3a2; a1 > a2; b1 > b2;

б) L  3a1; b1

3a1; b1  a1; a1 > a2; b1 > b2;

a1; a1 > a2; b1 > b2;

в) L  3a2; b2

3a2; b2  a2; a1 > a2; b1 > b2

a2; a1 > a2; b1 > b2

2.4. Включения одиночные мелкие (при радиографическом контроле) - включения, допустимость которых устанавливается в зависимости от их размеров, а также от общего числа и суммарной приведенной площади одиночных мелких включений и одиночных скоплений.

2.5. Включения одиночные крупные (при радиографическом контроле) - включения, максимальный размер которых превышает допустимый размер одиночных мелких включений, а допустимость устанавливается только в зависимости от размеров и числа без учета их площади при подсчете суммарной приведенной площади и без включения их в общее число одиночных мелких включений и одиночных скоплений.

3. Вогнутость корня шва - углубление на поверхности сварного соединения с односторонним швом в месте расположения его корня (оценивается по максимальной глубине расположения поверхности корня шва от уровня расположения поверхностей сваренных деталей).

4. Вогнутость углового шва - максимальное расстояние от поверхности шва до линии, соединяющей края его поверхности в одном поперечном сечении (оценивается по максимальной глубине расположения поверхности шва под указанной линией).

5. Выпуклость (превышение проплавления) корня шва - часть одностороннего сварного шва со стороны его корня, выступающая над уровнем расположения поверхностей сваренных деталей (оценивается по максимальной высоте расположения поверхности корня шва над указанным уровнем).

6. Выпуклость стыкового шва - часть стыкового сварного шва, выступающая над уровнем расположения поверхностей сваренных деталей (оценивается по максимальной высоте расположения поверхности шва над указанной линией).

7. Выпуклость углового шва - часть углового сварного шва, выступающая над линией, соединяющей края его поверхности в одном поперечном сечении (оценивается по максимальной высоте расположения поверхности над указанной линией).

8. Индикаторный след:

а) при капиллярном контроле - след, образованный индикаторным пенетрантом на слое проявителя;

б) при контроле магнитопорошковым методом - видимая длина валика осаждения магнитного порошка над несплошностью.

9. Контрольное сварное соединение - сварное соединение, выполняемое при проведении металлографических исследований производственных сварных соединений.

10. Кромка сварного шва - торцевая поверхность детали после механической обработки до заданных конструкторской документацией размеров разделки сварного шва.

11. Наплыв - дефект в виде металла, натекшего в процессе сварки (наплавки) на поверхность основного металла, но не сплавленный с ним.

12. Непровар - несплавление в сварном соединении или наплавленной детали между основным металлом и металлом шва (наплавленным металлом) или между отдельными валиками.

13. Несплошность - нарушение однородности материала, вызывающее скачкообразное изменение одной или нескольких физических характеристик, определяемых методами неразрушающего контроля. Несплошность - обобщенное наименование трещин, отслоений, прожогов, свищей, пор, непроваров и включений.

14. Номинальная толщина основного металла наплавленной детали - указанная в конструкторской документации (без учета допусков) толщина основного металла детали.

15. Номинальная толщина сваренных деталей - указанная в конструкторской документации (без учета допусков) толщина основного металла деталей в зоне, примыкающей к сварному шву.

16. Отслоение - дефект в виде нарушения сплошности сплавления наплавленного металла с основным на деталях (изделиях) с антикоррозионной наплавкой или с предварительно наплавленными кромками, а также на других наплавленных деталях.

17. Подрез - углубление в виде канавки на границе поверхности сварного шва с основным металлом или на границе поверхностей двух соседних валиков.

18. Приведенная площадь включения или скопления (при радиографическом контроле) - произведение максимального размера включения (скопления) на его максимальную ширину (учитывается для одиночных малых включений и одиночных скоплений).

19. Прожог - дефект в виде сквозного отверстия в сварном шве, образовавшегося вследствие вытекания части жидкого металла сварочной ванны в процессе выполнения сварки.

20. Производственное контрольное сварное соединение - сварное соединение, выполняемое с целью проверки соответствия характеристик металла производственных сварных соединений установленным требованиям.

21. Радиационная толщина - суммарная длина участков оси рабочего пучка направленного первичного ионизирующего излучения в материале контролируемого объекта.

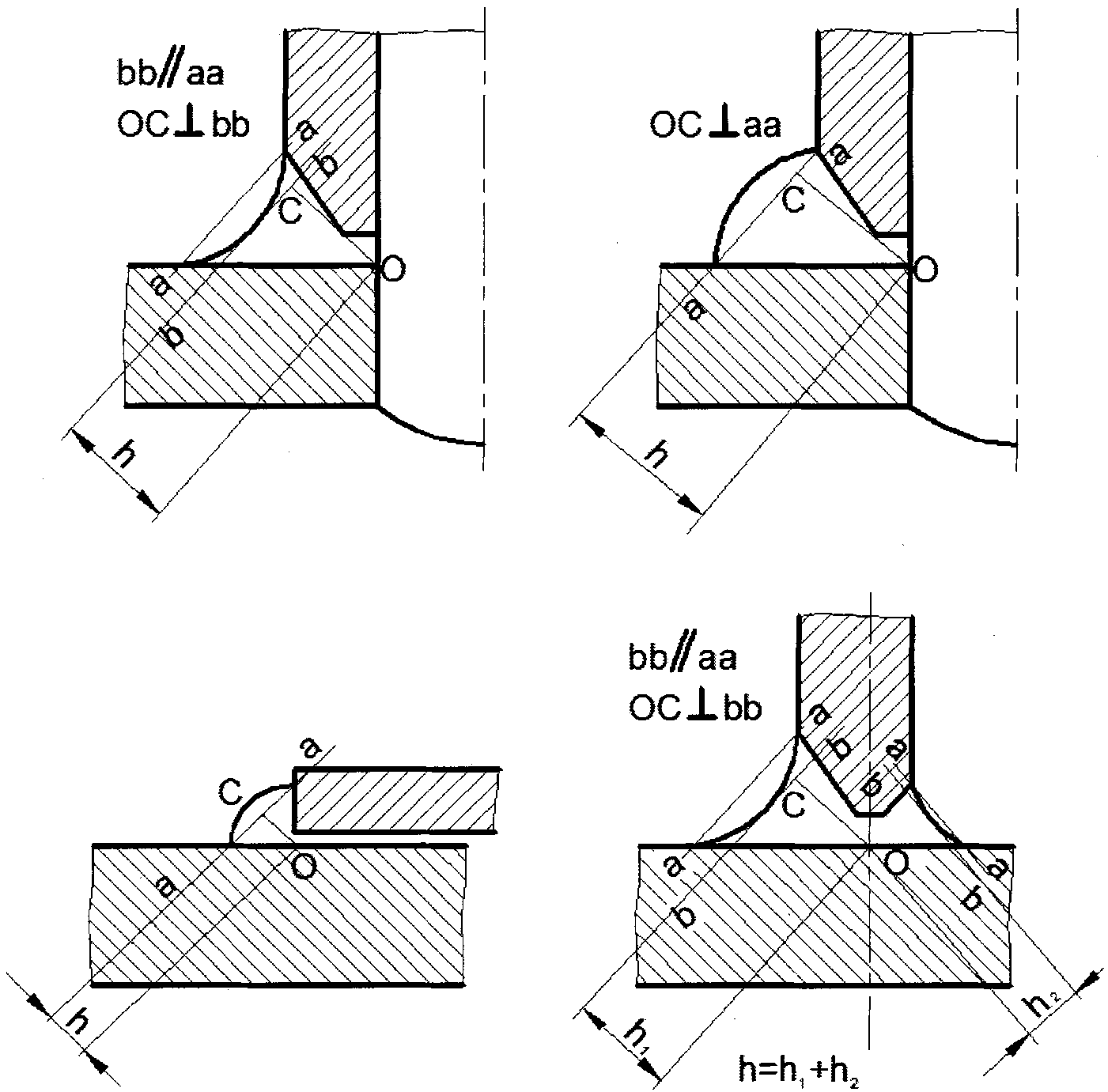

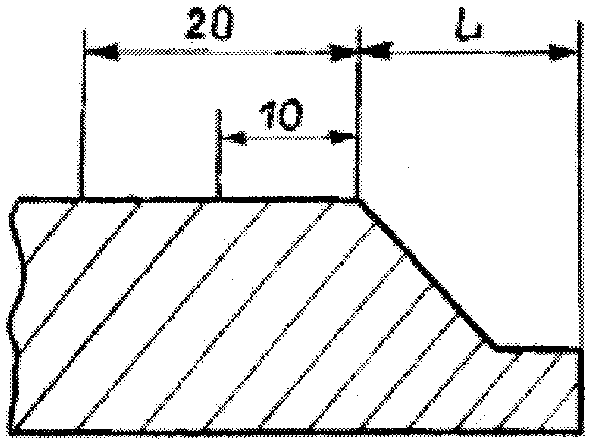

22. Расчетная высота углового шва - указанный в конструкторской документации размер h перпендикуляра, опущенного из точки сопряжения сваренных деталей (точки 0) на прямую линию, соединяющую края его поверхности в одном поперечном сечении (при выпуклом угловом шве), или на параллельную указанной линии касательную к поверхности сварного шва (при вогнутом угловом шве) (рисунок 1.3).

Для двустороннего углового шва его расчетная высота определяется как сумма расчетных высот (h1 + h2) его частей, выполненных с разных сторон.

Рисунок 1.3. Расчетная высота углового шва

23. Свищ - дефект в виде воронкообразного или трубчатого углубления в сварном шве.

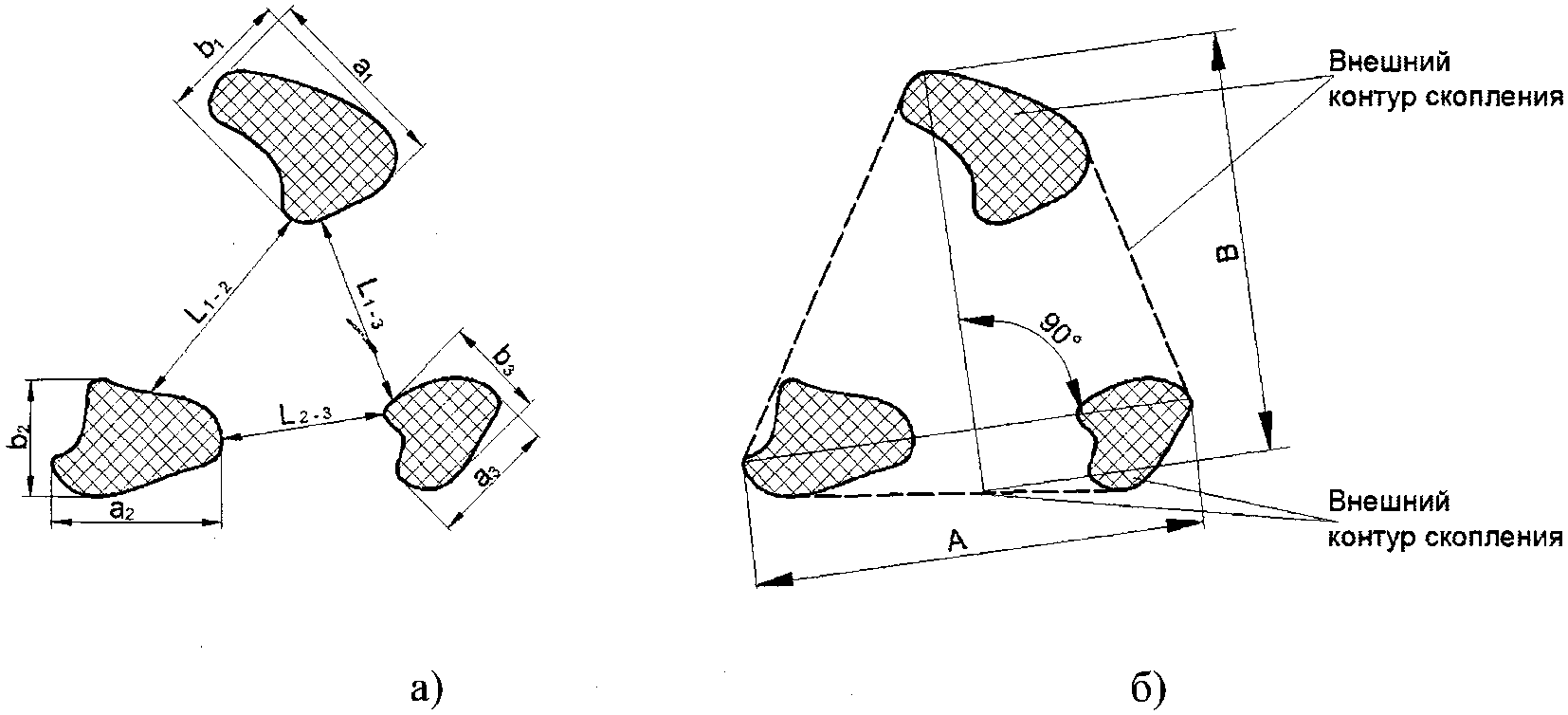

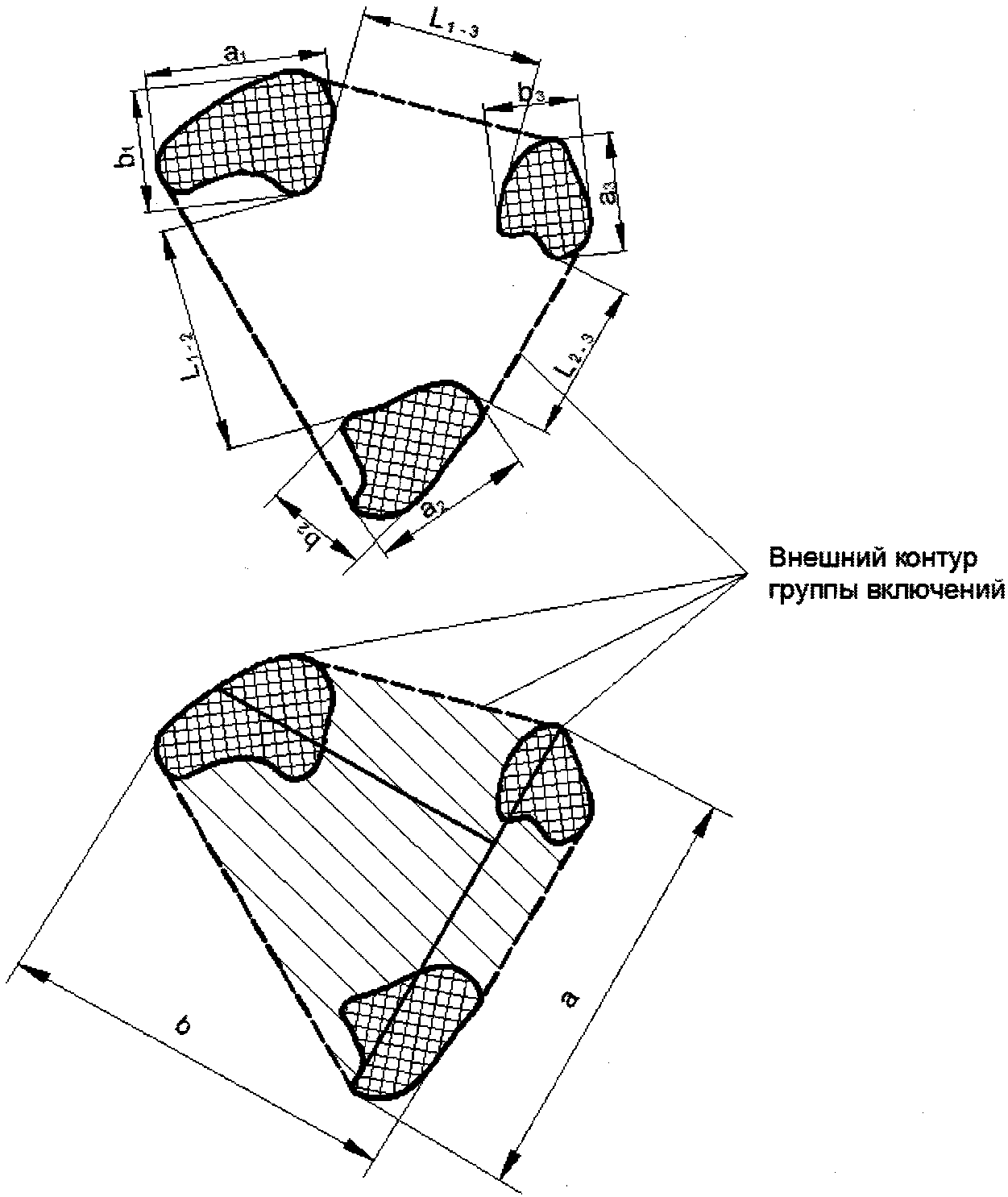

24. Скопление - два или несколько включений (пор, шлаковых и вольфрамовых включений) с наибольшим размером более 0,2 мм (рисунок 1.4 а), минимальное расстояние между краями которых меньше установленного для одиночных включений, но не менее максимальной ширины каждого из двух рассматриваемых любых соседних включений. При оценке расстояний между скоплениями и включениями скопление рассматривается как одиночное включение.

Рисунок 1.4. Скопление

(A - максимальный размер скопления;

B - максимальная ширина скопления):

3b1 > L1-2  b1 для b1 > b2, или 3b2 > L1-2

b1 для b1 > b2, или 3b2 > L1-2  b2

b2

для b2 > b1, или L1-2 < 3a1 для a1 < a2, или L1-2 < 3a2

для a2 < a1; 3b1 > L1-3  b1 для b1 > b3, или 3b3 > L1-3

b1 для b1 > b3, или 3b3 > L1-3

b3 для b3 > b1, или L1-3 < 3a3 для a3 < a1, или L1-3 <

b3 для b3 > b1, или L1-3 < 3a3 для a3 < a1, или L1-3 <

3a1 для a1 < a3; 3b2 > L2-3  b2 для b2 > b3, или 3b3 > L2-3

b2 для b2 > b3, или 3b3 > L2-3

b3 для b3 > b2, или L2-3 < 3a2 для a2 < a3,

b3 для b3 > b2, или L2-3 < 3a2 для a2 < a3,

или L2-3 < 3a3 для a3 < a2

24.1. Внешний контур скопления - контур, ограниченный внешними краями включений, входящих в скопление, и касательными линиями, соединяющими указанные края (рисунок 1.4 б).

24.2. Максимальный размер скопления A - наибольшее расстояние между двумя соседними точками внешнего контура скопления (рисунок 1.4 б).

24.3. Максимальная ширина скопления B - наибольшее расстояние между двумя точками внешнего контура скопления, измеренное в направлении, перпендикулярном максимальному размеру скопления (рисунок 1.4 б).

25. Скопление одиночное - скопление, минимальное расстояние L от внешнего контура которого до внешнего контура любого другого соседнего скопления или включения не менее трехкратной максимальной ширины каждого из двух рассматриваемых скоплений (или скопления и включения), но не менее трехкратного максимального размера скопления (включения) с меньшим значением этого показателя (из двух рассматриваемых) (рисунок 1.5).

Рисунок 1.5. Одиночные скопления

26. Группа включений - два или несколько включений, минимальное расстояние между краями которых менее максимальной ширины хотя бы одного из двух рассматриваемых соседних включений; внешний контур рассматриваемой группы включений ограничивается внешними краями включений, входящих в рассматриваемую группу, и касательными линиями, соединяющими указанные края (рисунок 1.6).

Недопустимые включения и скопления - одиночные включения (скопления), превышающие установленные нормы по размерам, количеству или суммарной приведенной площади.

Рисунок 1.6. Группа включений

(a - максимальный размер группы включений;

b - максимальная ширина группы включений):

L1-2 < b1 для b1 > b2, или L1-2 < b2 для b2 > b1;

L1-3 < b1 для b1 > b3, или L1-3 < b3 для b3 > b1;

L2-3 < b2 для b2 > b3, или L2-3 < b3 для b3 > b2

27. Суммарная приведенная площадь включений и скоплений (при радиографическом контроле) - сумма приведенных площадей отдельных одиночных мелких включений и одиночных скоплений.

28. Трещина - дефект в виде разрыва металла сварного соединения или наплавленной детали (изделия).

29. Углубление между валиками - продольная впадина между двумя соседними валиками (оценивается по максимальной глубине).

30. Усадочная раковина - дефект в виде полости или впадины, которые образуются при усадке расплавленного металла в процессе затвердевания (располагается, как правило, в местах, где прерывается или оканчивается сварка).

31. Чешуйчатость - поперечные или округлые (при автоматической сварке под флюсом - удлиненно-округлые) углубления на поверхности валика, образовавшиеся вследствие неравномерности затвердевания металла сварочной ванны (оценивается по максимальной глубине).

32. Ширина шва - расстояние между краями поверхности сварного шва в одном поперечном сечении.

33. Эквивалентная площадь несплошности (при ультразвуковом контроле) - площадь плоскодонного отражателя, расположенного на том же расстоянии от поверхности ввода, что и реальная несплошность, и создающего такой же по амплитуде сигнал.

Приложение N 2

к федеральным нормам и правилам

в области использования атомной

энергии "Правила контроля металла

оборудования и трубопроводов

атомных энергетических установок

при изготовлении и монтаже",

утвержденным приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от 14 ноября 2018 г. N 553

КОНТРОЛЬ

СВАРНЫХ СОЕДИНЕНИЙ ВВАРКИ ТРУБ В ТРУБНЫЕ ДОСКИ

И В КОЛЛЕКТОРЫ

1. Методы и объем неразрушающего контроля сварных соединений вварки стальных труб в трубные доски и в коллекторы оборудования приведены в таблице N 2.1 настоящего приложения. Сварные соединения выполнены дуговой сваркой.

Таблица N 2.1

|

Категория сварного соединения

|

Объем контроля, %

|

|||||

|

визуального и измерительного

|

капиллярного <**> или магнитопорошкового <**>, или вихретокового <**>

|

радиографического

|

герметичности

|

|||

|

Dн

|

Dн > 16,0 мм

|

Dн

|

Dн > 16,0 мм

|

|||

|

I

|

100

|

100

|

100

|

<*>

|

100

|

100

|

|

Iн, IIна

|

100

|

100

|

100

|

100

|

100

|

при наличии требований в конструкторской документации

|

|

II, IIа

|

100

|

50

|

50

|

<*>

|

100

|

|

|

IIнв, IIнс

|

100

|

50

|

50

|

<*>

|

100

|

|

|

IIв, IIIа

|

100

|

25

|

-

|

-

|

100

|

|

|

IIIв

|

100

|

10

|

-

|

-

|

100

|

|

|

IIIс

|

100

|

-

|

-

|

-

|

100

|

|

|

Примечания.

1. Dн - номинальный диаметр трубы.

2. Необходимость и объем ультразвукового контроля устанавливаются требованиями конструкторской документации.

<*> Необходимость и объем радиографического контроля устанавливаются требованиями конструкторской документации.

<**> Конкретный метод устанавливается требованиями конструкторской документации.

|

||||||

2. Радиографический контроль в соответствии с таблицей N 2.1 настоящего приложения выполняется на сварных соединениях с минимальной глубиной проплавления (от зеркала трубной доски или коллектора) не менее 2,5 мм.

3. Контроль герметичности проводится гелиевыми течеискателями.

4. При вварке стальных труб ручной дуговой сваркой металлографические исследования контрольных сварных соединений выполняются в начале каждой смены. Отбор проб производится не менее чем из четырех сечений каждого контрольного сварного соединения. При использовании автоматизированной сварки объем металлографических исследований устанавливается конструкторской и технологической документацией.

5. Методы и объем неразрушающего контроля сварных соединений вварки труб из титановых сплавов в трубные доски и в коллекторы оборудования приведены в таблице N 2.2 настоящего приложения.

Таблица N 2.2

|

Категория сварных соединений

|

Объем контроля, %

|

||

|

визуального и измерительного

|

радиографического

|

капиллярного

|

|

|

I, IIа

|

100

|

100

|

100

|

|

IIв

|

50

|

50

|

|

|

IIIа

|

25

|

-

|

|

|

IIIв

|

10

|

-

|

|

|

IIIс

|

-

|

-

|

|

|

Примечание. Ультразвуковой контроль и контроль герметичности выполняются при наличии требований в конструкторской документации.

|

|||

6. Радиографический контроль в соответствии с таблицей N 2.2 настоящего приложения выполняется на сварных соединениях с минимальной глубиной проплавления (от зеркала трубной доски или коллектора) не менее 2,5 мм и внутренним диаметром трубы не менее 15,0 мм.

7. Объем металлографических исследований сварных соединений вварки труб из титановых сплавов в трубные доски и в коллекторы устанавливается конструкторской и технологической документацией.

8. Значение глубины проплавления устанавливается в конструкторской документации.

9. Контрольные сварные соединения, указанные в пунктах 4 и 7 настоящего приложения, должны производиться тем же сварщиком, на том же оборудовании и на тех же режимах, что и производственные сварные соединения вварки труб в трубные доски и коллекторы.

10. Количество контрольных сварных соединений должно составлять:

а) одно на каждые 100 сварных соединений при количестве соединений в трубной доске более 500;

б) одно на каждые 50 сварных соединений при количестве соединений в трубной доске менее 500.

Приложение N 3

к федеральным нормам и правилам

в области использования атомной

энергии "Правила контроля металла

оборудования и трубопроводов

атомных энергетических установок

при изготовлении и монтаже",

утвержденным приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от 14 ноября 2018 г. N 553

НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ

НАПЛАВЛЕННЫХ УПЛОТНИТЕЛЬНЫХ И НАПРАВЛЯЮЩИХ ПОВЕРХНОСТЕЙ

1. Контроль наплавки уплотнительных и направляющих поверхностей должен проводиться до и после механической обработки.